Page 192 - Bào chế

P. 192

Hạt thường được sấy cho đến độ ẩm từ 1 - 7% tuỳ từng loại dược chất. Độ ẩm

hạt ảnh hưởng đến độ trơn chảy của hạt và mức độ liên kết tiểu phân khi dập viên, còn

nhiệt độ sấy hạt ảnh hưởng đến độ ổn định hoá học của dược chất.

- Sửa hạt: Hạt sau khi sấy, phải xát lại nhẹ nhàng qua cỡ rây quy định để phá vỡ

các cục vón, tạo ra được khối hạt có kích thước đồng nhất hơn.

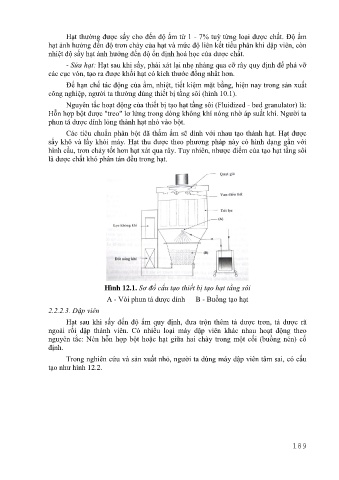

Để hạn chế tác động của ẩm, nhiệt, tiết kiệm mặt bằng, hiện nay trong sản xuất

công nghiệp, người ta thường dùng thiết bị tầng sôi (hình 10.1).

Nguyên tắc hoạt động của thiết bị tạo hạt tầng sôi (Fluidized - bed granulator) là:

Hỗn hợp bột được "treo" lơ lửng trong dòng không khí nóng nhờ áp suất khí. Người ta

phun tá dược dính lỏng thành hạt nhỏ vào bột.

Các tiêu chuẩn phân bột đã thấm ẩm sẽ dính với nhau tạo thành hạt. Hạt được

sấy khô và lấy khỏi máy. Hạt thu được theo phương pháp này có hình dạng gần với

hình cầu, trơn chảy tốt hơn hạt xát qua rây. Tuy nhiên, nhược điểm của tạo hạt tầng sôi

là dược chất khó phân tán đều trong hạt.

Hình 12.1. Sơ đồ cấu tạo thiết bị tạo hạt tầng sôi

A - Vòi phun tá dược dính B - Buồng tạo hạt

2.2.2.3. Dập viên

Hạt sau khi sấy đến độ ẩm quy định, đưa trộn thêm tá dược trơn, tá dược rã

ngoài rồi dập thành viên. Có nhiều loại máy dập viên khác nhau hoạt động theo

nguyên tắc: Nén hỗn hợp bột hoặc hạt giữa hai chày trong một cối (buồng nén) cố

định.

Trong nghiên cứu và sản xuất nhỏ, người ta dùng máy dập viên tâm sai, có cấu

tạo như hình 12.2.

189